Saf Grafit Salmastranın performansı yüksek sıcaklıktaki buhar ortamından etkilenecek mi?

2024.06.06

2024.06.06

Sektör Haberleri

Sektör Haberleri

Saf Grafit Salmastranın performansı yüksek sıcaklıktaki buhar ortamında (650°C gibi) etkilenecek mi?

Yüksek sıcaklıktaki buhar ortamında, özellikle 650°C'ye kadar sıcaklıklarda, Saf Grafit Salmastranın performansı endüstriyel uygulamalarda kritik bir husustur. Bu malzeme, yüksek sıcaklık dayanımı, korozyon direnci ve sızdırmazlık performansı nedeniyle vana ve boru gibi statik sızdırmazlık bileşenlerinde yaygın olarak kullanılmaktadır. Ancak sıcaklık arttıkça her malzeme belirli performans zorluklarıyla karşı karşıya kalacaktır ve Saf Grafit Salmastra da bir istisna değildir.

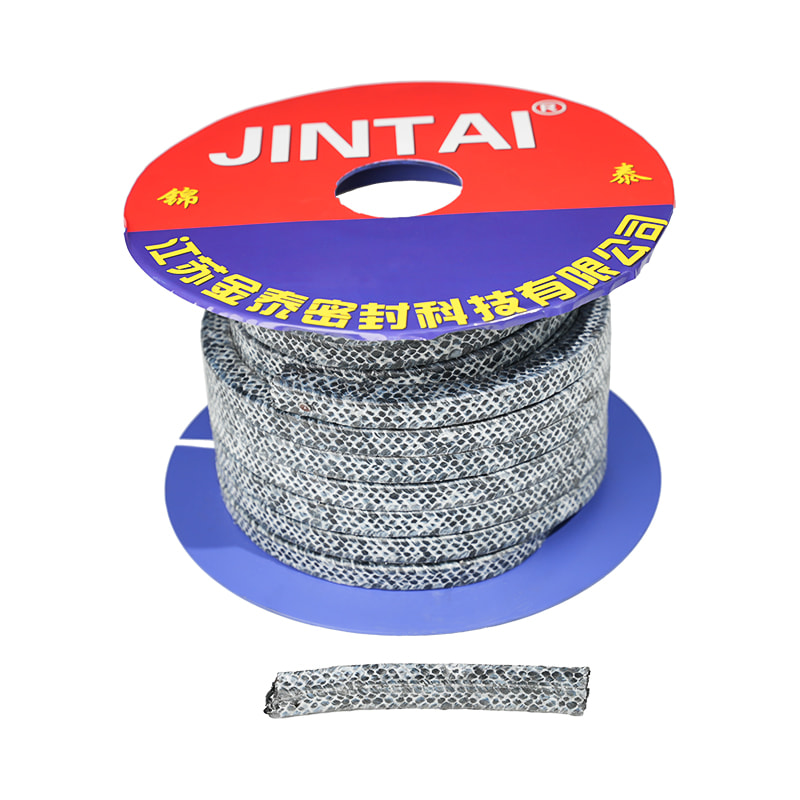

1. Saf Grafit Bezi Salmastrasının temel özellikleri

Saf Grafit Bezi Ambalajı esas olarak grafit, karbon fiber, paslanmaz çelik tel, bakır tel ve diğer malzemelerden oluşur ve özel bir işlemle işlenir. İyi bir yüksek sıcaklık direncine sahiptir ve yüksek sıcaklıklarda sabit fiziksel ve kimyasal özellikleri koruyabilir. Ayrıca benzersiz yapısı ve malzeme kombinasyonu ona sızdırmazlık ve korozyon direnci kazandırır.

2. Yüksek sıcaklıktaki buhar ortamının Saf Grafit Bezi Salmastrası üzerindeki etkisi

Fiziksel özelliklerdeki değişiklikler

Saf Grafit Bezi Salmastrası, yüksek sıcaklıktaki buhar ortamında belirli miktarda termal genleşme yaşayacaktır. Termal genleşme, Saf Grafit Salmastranın boyutlarının değişmesine neden olarak sızdırmazlık performansını etkileyebilir. Termal genleşmenin çok büyük olması, conta ile sızdırmazlık yüzeyi arasındaki boşluğun artmasına neden olarak medya sızıntısı riskini artırabilir. Termal genleşme aynı zamanda Saf Grafit Salmastranın mekanik özelliklerinde de değişikliklere neden olabilir. Örneğin, malzemenin sertliği ve mukavemeti sıcaklığın artmasıyla azalabilir ve bu da onu mekanik hasara veya deformasyona karşı duyarlı hale getirebilir. Termal genleşme aynı zamanda Saf Grafit Salmastranın uzun vadeli stabilitesini de etkileyebilir. Sıcaklık değişmeye devam ettikçe, malzeme tekrarlanan termal genleşme ve büzülmeye maruz kalabilir, bu da iç gerilim birikimine neden olur ve bu da malzemenin yorulmasına ve çatlamasına neden olur.

Kimyasal özelliklerdeki değişiklikler

Saf Grafit Bezi Salmastrası iyi bir korozyon direncine sahip olmasına rağmen, aşırı yüksek sıcaklıklarda bazı ortamlar malzemedeki belirli bileşenlerle kimyasal olarak reaksiyona girerek malzeme performansında düşüşe neden olabilir. Özellikle buhar oksitleyici maddeler içerdiğinde malzemede oksidasyona neden olabilir, dolayısıyla sızdırmazlık performansını ve servis ömrünü azaltabilir.

3. Yüksek sıcaklıktaki buhar ortamında Saf Grafit Bezi Salmastrasının performans optimizasyonu

Malzeme oranının optimizasyonu

Saf Grafit Bezi Salmastrasındaki çeşitli malzemelerin oranı ayarlanarak yüksek sıcaklık dayanımı ve korozyon direnci geliştirilebilir. Örneğin, karbon fiber ve paslanmaz çelik tel içeriğinin arttırılması malzemenin termal stabilitesini ve mekanik mukavemetini geliştirebilir; antioksidanların eklenmesi malzemenin oksitleyici ortamlara karşı direncini artırabilir.

Üretim sürecinin iyileştirilmesi

Gelişmiş üretim süreçlerinin kullanılması, Saf Grafit Salmastranın performansını daha da artırabilir. Örneğin, yüksek sıcaklıkta sinterleme işleminin kullanılması malzemeyi daha yoğun ve tekdüze hale getirebilir; Gelişmiş kalıplama teknolojisinin kullanılması, ürünün boyutsal doğruluğunu ve sızdırmazlık performansını sağlayabilir.

Doğru kullanım ve bakım

Saf Grafit Salmastranın yüksek sıcaklıktaki buhar ortamında performansını korumak için doğru kullanım ve bakım şarttır. Aşırı basınç ve aşırı sıcaklık gibi uygunsuz işlemleri önlemek için kurulum ve kullanım kesinlikle ürün kılavuzuna uygun olarak gerçekleştirilmelidir. Aynı zamanda, ciddi şekilde aşınmış contaların düzenli olarak kontrol edilmesi ve değiştirilmesi de sistemin normal çalışmasının sürdürülmesi açısından çok önemlidir.

Saf Grafit Bezi Salmastrası, yüksek sıcaklıktaki buhar ortamında iyi bir performansa sahiptir, ancak aynı zamanda bazı zorluklar da vardır. Performans stabilitesi ve hizmet ömrü, malzeme oranının optimize edilmesi, üretim sürecinin iyileştirilmesi ve doğru kullanım ve bakım önlemlerinin alınmasıyla daha da iyileştirilebilir.

Müh

Müh